小标签大智慧:标识技术如何成为制造业智能升级的“隐形引擎”

在工业4.0浪潮席卷全球的今天,一家工厂的竞争力可能藏在一枚不起眼的标签里——标识技术正以“数字身份证”的角色,悄然重构制造企业的管理逻辑。从设备轰鸣的车间到跨洲供应链,它如何为制造业注入智能基因?让我们揭开这场静默革命的面纱。

一、破局传统管理:从“人找信息”到“信息追物”

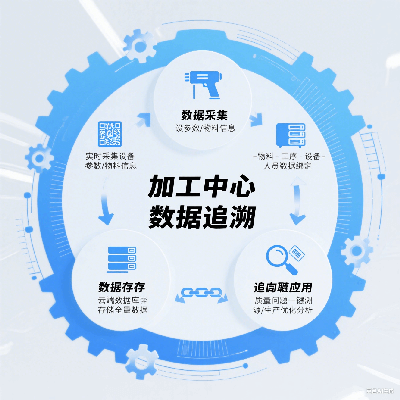

传统制造企业常面临“数据黑箱”:设备状态靠巡检、库存盘点耗人力、质量追溯如大海捞针。而标识技术通过唯一数字身份编码(如RFID标签、工业互联网标识解析码),让每台设备、每个零件、每件产品“会说话”:

设备管理智能化

某企业通过自研“云标签系统”,为5000万张标签赋予唯一ID,实现设备状态实时监控与故障预警,日均处理10万级标签需求,设备管理效率提升40%。库存零误差革命

RFID技术让仓库盘点从“人眼扫描”升级为“秒级批量读取”,某电子企业应用后库存准确率跃升至99.9%,人力成本下降60%。

行业痛点直击: “过去因标签错漏被客户追责,如今标识系统从源头杜绝风险。”——工程师的实战反馈

二、全链条协同:打破“数据孤岛”的密钥

标识技术的深层价值在于打通产业链数字血脉,让“信息流”与“物流”同步奔涌:

跨企业协同升级

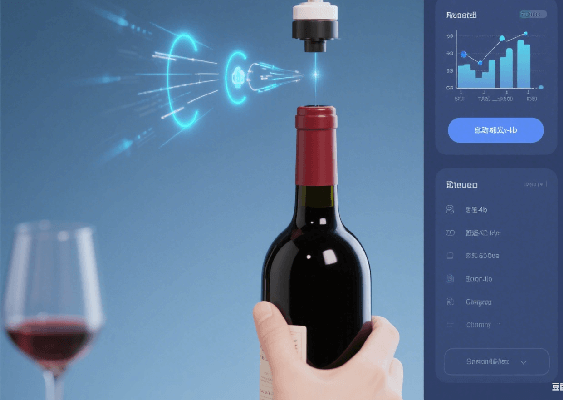

通过工业互联网标识解析体系,中小制造企业可横向连接上下游。例如苏州某企业依托标识解析节点,实现573家企业间设计、生产、物流数据互通,订单响应速度提升35%。产品全生命周期管理

赋予产品“终身ID”,实现从原料到回收的全程追溯。某汽车零部件厂通过标识系统,将质量问题定位时间从72小时压缩至2小时,召回损失降低千万级。

国家基建支撑:我国工业互联网标识解析体系已覆盖3991亿标识,29万企业接入,为协同制造铺设“数字高架桥”。

三、智能决策中枢:数据驱动的“未来工厂”基石

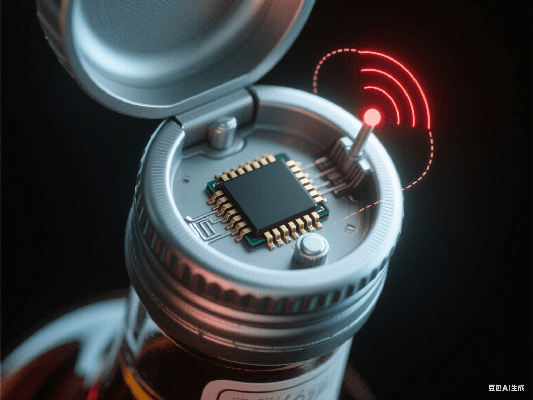

当标识技术与AI、大数据融合,企业管理从“经验驱动”转向“算法驱动”:

预测性维护降本

传感器+标识系统实时采集设备振动、温度数据,结合AI模型预测故障。某装备厂应用后停机时间减少45%,备件库存压降30%。柔性生产落地

标识系统动态追踪订单与物料状态,支持“混线生产”。某家电企业依托标识解析实现10分钟切换产品型号,小批量定制化产能提升200%。

专家洞察: “标识是万物互联的翻译器,让冷数据变成热决策。”——工业互联网平台技术总监

四、政策东风:标识技术迎来黄金窗口期

国家战略正加速技术普及:

工信部推动“5+2”国家级标识解析节点建设,2025年二级节点目标超500个;

地方政策加码对智能标识系统给予最高30%补贴,引导企业上云用数。

结语:标识——制造业智能化的“细胞级改造”

它不仅是贴在设备上的标签,更是重构生产关系的数字基因。当每一颗螺丝、每台机床都拥有“数字灵魂”,制造企业将真正实现:

管理零盲区(设备状态实时可视)

协同零时差(产业链数据秒级互通)

决策零延迟(AI驱动动态优化)

行动建议:制造企业可优先在设备管理、供应链追溯、质量控制三大场景试点标识技术,借力地方工业互联网平台快速接入生态。

粤公网安备44030502003631号

粤公网安备44030502003631号