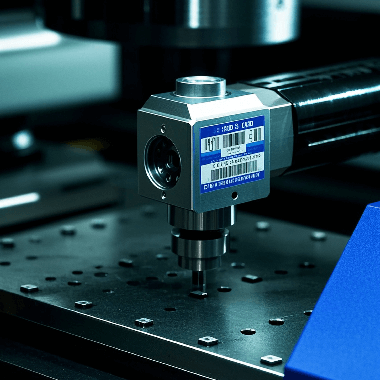

点阵码如何帮助企业实现CNC加工追溯?

点阵码在CNC加工追溯中的实现主要依托其高密度编码、抗损性强的特点,结合数字化管理系统形成全流程数据闭环。以下是具体实现方式和技术要点:

一、数据编码与赋码阶段

唯一标识生成

在CNC加工前,通过气动打码机或激光打标设备在零件表面生成点阵码(如DataMatrix、孔阵码格式),编码规则通常包含加工企业、车间、设备编号、时间戳、批次号等核心信息。点阵码尺寸可控制在10-14mm,深度0.8-1.2mm,确保与零件表面适配。信息绑定与存储

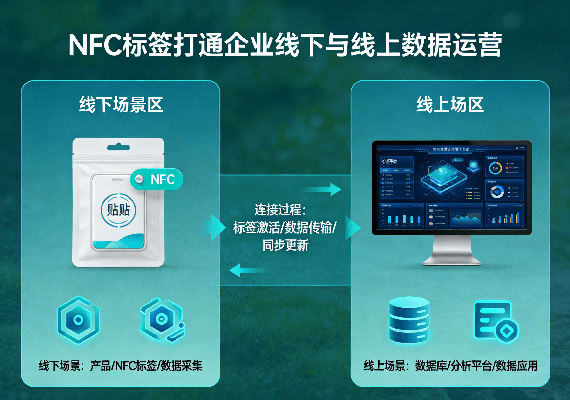

将点阵码与MES(制造执行系统)中的生产数据(如材料批次、加工参数、质检记录)绑定,并通过加密算法生成防篡改的追溯链。例如,无限云溯可通过DPM手持机识别点阵码(DM码、QR码、孔阵码),通过手持机的加密技术和数据后台认真融合增强信息安全性。

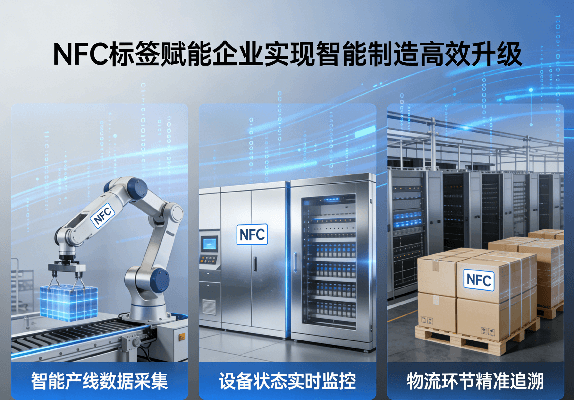

二、加工过程监控

实时数据采集

在CNC设备上加装扫码枪或视觉传感器,读取点阵码后自动关联加工参数(如主轴转速、进给量、刀具补偿值),并同步至云端数据库。例如,可通过RFID与点阵码结合,实现刀具寿命与零件加工记录的动态匹配。异常追溯与拦截

若检测到加工偏差(如尺寸超差),系统自动触发报警并锁定同批次零件。通过点阵码可快速定位问题工序,平均故障响应时间缩短60%。

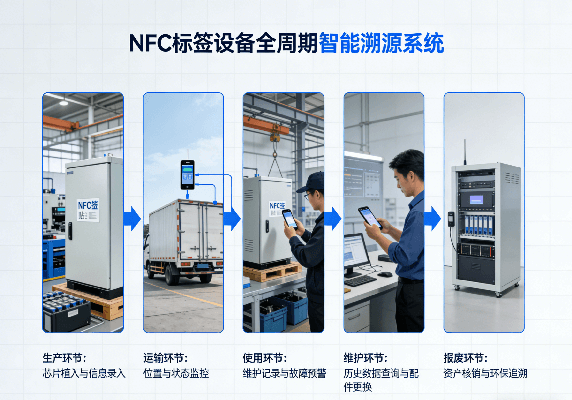

三、全生命周期管理

抗损性设计验证

实验表明,点阵码在切割至原面积的1/16时仍可识别,满足CNC零件后续处理(如抛光、热处理)的标识留存需求。采用冗余编码技术,即使部分码点磨损也能通过算法恢复数据。供应链协同应用

客户扫码即可获取零件的完整生产履历,包括原材料供应商、环境温湿度记录、质检报告等。某铝合金加工厂通过此技术将客诉处理效率提升40%。

四、技术优势对比

| 指标 | 传统条码 | 点阵码 |

|---|---|---|

| 信息容量 | 数十字符 | 2000+字符 |

| 抗损能力 | 需保留70%面积 | 仅需6.25%面积 |

| 读取速度 | 0.2-1秒 | 0.2秒以内 |

| 适用场景 | 平面规则表面 | 曲面/粗糙表面 |

五、典型应用场景

军工航天:某钛合金部件采用加密点阵码,实现从熔炼到组装的107项参数追溯

医疗器械:通过点阵码为每个医疗器械赋予唯一标识,实现精细化管理

通过上述技术路径,点阵码为CNC加工追溯提供了颗粒度更细、可靠性更强的追溯方案,成为智能制造升级的核心基础设施之一。

粤公网安备44030502003631号

粤公网安备44030502003631号